Konserwacja urządzeń i maszyn – dlaczego to fundament stabilnej pracy zakładu?

Czy wiesz, że nawet najnowocześniejsza maszyna lub linia produkcyjna może stać się najsłabszym ogniwem, jeśli zabraknie regularnej konserwacji? Wystarczy kilka pominiętych przeglądów, żeby elementy zaczęły się psuć, czujniki straciły dokładność, a cała linia – mimo zaawansowanej automatyzacji – przysporzyła kłopotów.

Konserwacja urządzeń i maszyn decyduje o tym, czy roboty, linie i maszyny utrzymają maksymalną wydajność, czy z czasem obniżą jakość pracy, co doprowadzi do strat finansowych. W artykule wyjaśniamy, jak powinna ona wyglądać i jak potrafi zaoszczędzić tysiące złotych miesięcznie.

Konserwacja urządzeń, maszyn i linii – jak powinna wyglądać?

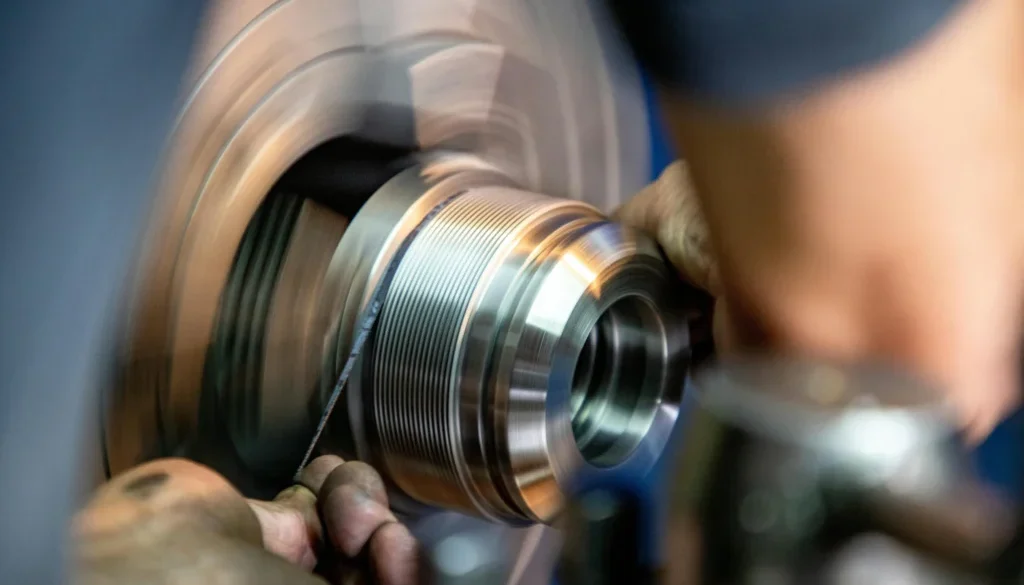

Konserwacja polega na cyklicznej ocenie stanu technicznego, czyszczeniu i ewentualnej wymianie elementów, zanim dojdzie do kosztownej awarii.

Regularnie przeprowadzana konserwacja zapewnia:

- zachowanie wydajności,

- stabilną powtarzalność podczas pracy,

- dłuższą żywotność komponentów,

- wyższą jakość,

- bezpieczeństwo.

Każde zaniedbanie to prosta droga do awarii, często kosztownej, nagłej i całkowicie zbędnej.

Podstawowe zasady konserwacji urządzeń, maszyn i linii produkcyjnych

Najważniejsze pytanie brzmi, o czym trzeba pamiętać w zakresie konserwacji?

Czyszczenie to podstawa

Zabrudzone komponenty to najprostsza droga do uszkodzeń i kosztownych awarii. Obniżają dokładność pracy i skracają żywotność napędów. To właśnie zabrudzenia odpowiadają za większość awarii robotów stosowanych w zakładach produkcyjnych.

Przede wszystkim należy zapobiegać. Do czyszczenia wykorzystuje się:

- środki uniwersalne do szybkiego odtłuszczania,

- mocniejsze zmywacze techniczne na trudne osady,

- delikatne zmywacze do czyszczenia elementów wrażliwych.

W robotach montażowych i urządzeniach precyzyjnych czystość to absolutny obowiązek.

Przeglądy w odpowiednich odstępach czasu

Harmonogram konserwacji jest narzędziem, które ratuje produkcję przed niespodziankami.

Dzięki niemu możesz:

- przewidzieć potrzebę wymiany części,

- skrócić czas wyłączenia maszyny,

- zaplanować serwis w godzinach najmniejszego obciążenia produkcji.

Przede wszystkim konserwację warto zlecić specjalistom. Wykonają niezbędne prace w maszynach i na liniach produkcyjnych, takie jak:

- Wymiana olejów i filtrów hydraulicznych oraz cieczy chłodząco-smarujących z czyszczeniem zbiorników.

- Diagnostyka i wymiana łożysk, kontrola luzów na klinach, kołach zębatych, pasach i śrubach.

- Sprawdzenie prowadnic, łóż maszyn, geometrii urządzeń oraz działania elektrosprzęgieł, pomp hydraulicznych i chłodziwa.

- Kontrola szaf elektrycznych, czyszczenie z kurzu, sprawdzenie izolacji przewodów, nadmiernego poboru prądu oraz systemów bezpieczeństwa i czujników.

- Wykrywanie wycieków z instalacji hydraulicznej i sprężonego powietrza oraz monitorowanie poziomu smaru.

Zwłaszcza po zleceniu budowy lub modernizacji maszyn nie można zapominać o systematycznym przeglądzie, gdyż jeszcze bardziej wydłuża żywotność. Systematyczne przeglądy i czyszczenie komponentów minimalizują ryzyko awarii.

Prawidłowe zabezpieczenie elementów

Po czyszczeniu należy zabezpieczyć mechanizmy przy użyciu:

- preparatów antyadhezyjnych,

- smarów dobranych do parametrów obciążenia i temperatury,

- powłok ochronnych chroniących przed korozją.

Dobre zabezpieczenie to dłuższa praca bez przestojów.

Co zyskasz z regularną konserwacją urządzeń?

Przede wszystkim solidna konserwacja wydłuża żywotność robotów, maszyn i urządzeń, zapobiega awariom, zanim doprowadzą do kosztownych przestojów i sprawia, że urządzenia pracują stabilnie. Firmy, które regularnie i świadomie dbają o konserwację, działają szybciej, taniej i bez nagłych przerw, które prowadziłyby do strat finansowych.

Czy konserwacja to przewaga konkurencyjna?

Bez dwóch zdań. Kiedy regularnie dbasz o maszyny, przyczyniasz się do produkcji odpornej na przestoje, koszty, błędy i nieprzewidziane sytuacje.

Konserwacja maszyn produkcyjnych w pigułce wygląda następująco.

- Ustal harmonogram przeglądów – niezależnie od producenta, zaplanuj regularne przeglądy i testy urządzeń, dzięki czemu wykryjesz wczesne oznaki zużycia i unikniesz nieplanowanych przestojów.

- Monitoruj i czyść czujniki oraz elementy krytyczne, w tym sensory, osie robota czy ramiona mechaniczne.

- Po każdym czyszczeniu warto zastosować odpowiednie smary lub preparaty antyadhezyjne, żeby chronić ruchome elementy przed tarciem i korozją, szczególnie w przypadku robotów SCARA, kartezjańskich czy cylindrycznych.

- W maszynach i robotach wykorzystywanych w zadaniach montażowych lub przy transporcie materiałów sprawdzaj regularnie, czy udźwig i siła ramienia pozostają w parametrach nominalnych.

- Dokumentuj i analizuj historię konserwacji. Zapisuj wszystkie przeglądy, wymiany i uwagi serwisowe. Dzięki temu łatwiej zaplanujesz kolejne wdrożenia, modernizacje lub inne prace.

A jeśli potrzebujesz solidnych maszyn, urządzeń lub linii produkcyjnych – nowoczesnych lub zmodernizowanych – zapraszamy do współpracy. W ARM Solutions wykonujemy kompleksową budowę, modernizację oraz wdrożenie linii produkcyjnych, od montażu po finalne uruchomienie. Zaufaj ekspertom!

FAQ

1. Co obejmuje konserwacja maszyn przemysłowych?

Konserwacja maszyn przemysłowych obejmuje przegląd stanu technicznego, czyszczenie i konserwację poszczególnych elementów oraz kontrolę urządzeń elektrycznych. Regularne działania pozwalają usuwać zanieczyszczenia, ślady rdzy i zużyte części. Dzięki temu maszyny pracują wydajnie i bezpiecznie.

2. Dlaczego regularne czyszczenie maszyn przemysłowych jest ważne?

Dokładnie wyczyszczone powierzchnie i elementy odtłuszczone wpływają na wydajność całego procesu produkcyjnego. Brak starannego czyszczenia prowadzi do nagromadzenia zanieczyszczeń i potencjalnych usterek. Regularne czyszczenie usuwa osady, smary i ślady rdzy.

3. Jak często należy przeprowadzać przegląd stanu technicznego maszyn?

Przegląd stanu technicznego powinien być przeprowadzany zgodnie z wytycznymi producenta i instrukcjami obsługi. Regularne kontrole pozwalają wykryć zużyte części i potencjalne problemy. To podstawowy element prewencyjnego utrzymania maszyn i urządzeń.

5. Jak zabezpieczyć części maszyn po czyszczeniu?

Po dokładnym czyszczeniu warto zastosować środki konserwujące i powłoki ochronne. Zapobiega to powstawaniu rdzy oraz przyspieszonemu zużyciu elementów. Dzięki temu maszyny przemysłowe zachowują sprawność urządzeń na dłużej.

6. Co zrobić w przypadku śladów rdzy lub trudnych zanieczyszczeń?

Ślady rdzy należy usuwać przy użyciu rozpuszczalników lub specjalistycznych środków czyszczących. Trudno dostępne miejsca można oczyścić ręcznie lub przy użyciu parownicy. Ważne jest, aby wszystkie poszczególne części były dokładnie wyczyszczone.

7. Czy konieczne jest odłączenie źródeł zasilania przed konserwacją?

Tak, odłączenie źródeł zasilania jest kluczowe dla bezpieczeństwa. Pozwala bezpiecznie usuwać zanieczyszczenia i przeprowadzać dokładne czyszczenie urządzeń elektrycznych. To standardowa zasada konserwacji maszyn i urządzeń przemysłowych.

8. Czy konserwacja obejmuje demontaż części maszyn?

Często tak – demontaż umożliwia gruntowny przegląd stanu technicznego i czyszczenie trudno dostępnych elementów. Pozwala również wymienić zużyte części i poprawić sprawność urządzeń. Regularny demontaż minimalizuje ryzyko awarii.

9. Jakie są efekty regularnej konserwacji maszyn przemysłowych?

Efekty to wydłużenie żywotności urządzeń, stabilna wydajność i zmniejszenie ryzyka usterek. Dokładnie wyczyszczone i odtłuszczone powierzchnie wpływają na powtarzalność procesów produkcyjnych. Systematyczna konserwacja jest więc inwestycją w efektywną pracę zakładu.

10. Jakie środki czyszczące najlepiej stosować?

Stosuje się środki uniwersalne do szybkiego odtłuszczania, mocniejsze zmywacze techniczne oraz preparaty do elementów wrażliwych. Ich wybór zależy od rodzaju powierzchni i poziomu zabrudzeń. Przede wszystkim trzeba pamiętać o regularnym zleceniu prac konserwacyjnym ekspertom. przy zachowaniu wysokiej jakości i powtarzalności. Roboty i systemy automatyki umożliwiają wykonywanie nowych zadań produkcyjnych, takich jak pakowanie, spawanie czy paletyzacja.